- 产品描述

-

- 商品名称: SBS改性与乳化沥青一体机

- 商品编号: 1130434118517673984

一、设备配置和功能包括:

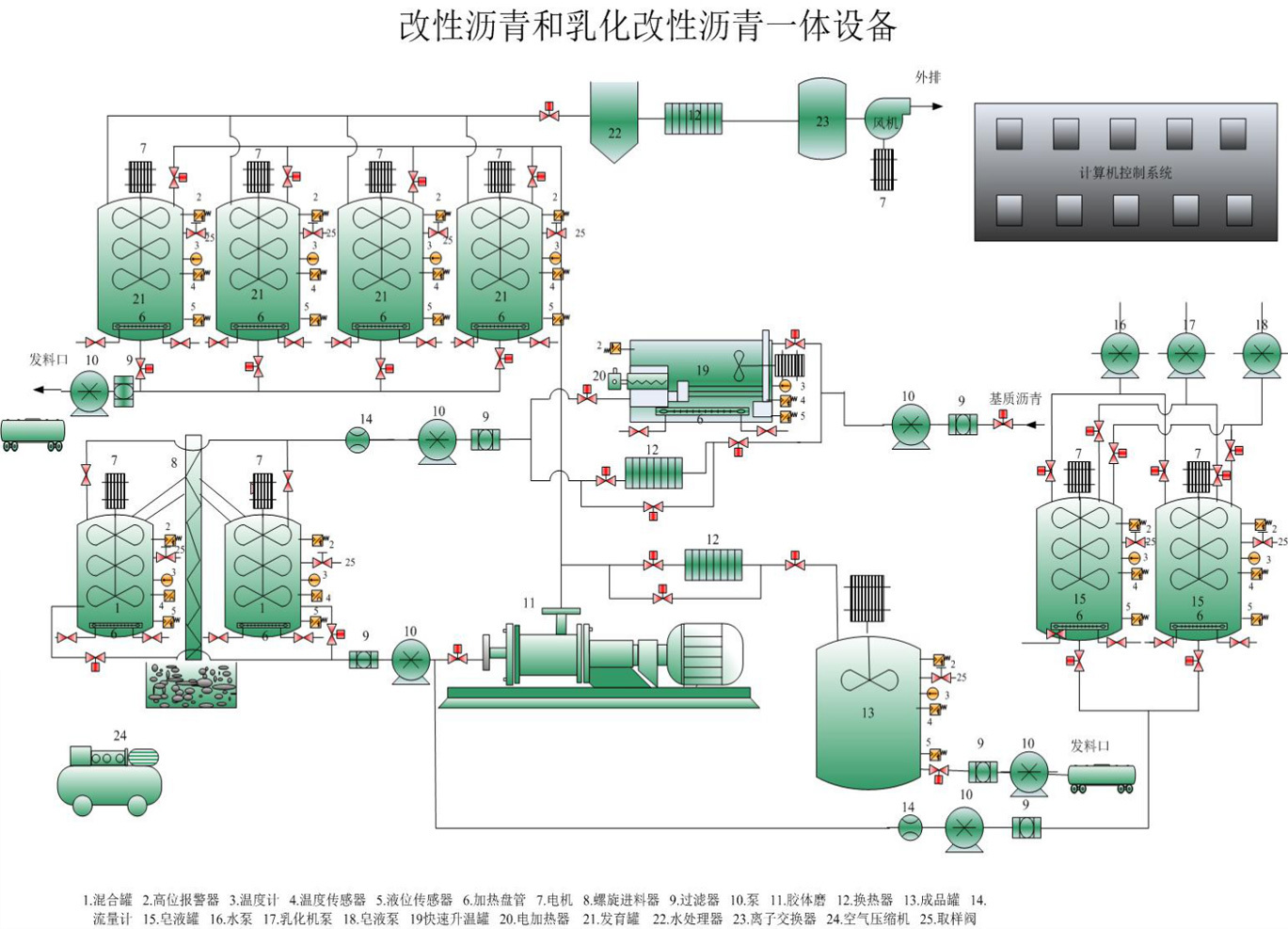

1、SBS改性剂添加系统 ;2、基质沥青快速升温系统; 3、基质沥青输送系统 ;4、一次性剪切研磨合格胶体磨系统 ;5、改性沥青发育系统 ;6、稳定剂添加系统 ;7、皂液系统 ;8、破乳沥青再生系统 ;9、防破乳贮存系统 ;10、管线吹扫系统 ;11、PH值在线测量系统 ;12、导热油炉加热系统 ;13、电力、自动控制系统 ;14、监控系统 ;15、生产尾气净化处理系统

二、设备型号及配置表:

YNPMEA乳化SBS改性沥青设备规格型号表型 号

总装机功率(KW)

产量(t/h)

外型尺寸(m)

改性沥青

改性乳化沥青

TNPMEA -1M(手动型)

80

10

5

10×2.5×2.6

YNPMEA -1A(自动型)

80

10

5

10×2.5×2.6

YNPMEA -2M(手动型)

105

20

10

12×2.5×2.6

YNPMEA -2A(自动型)

105

20

10

12×2.5×2.6

YNPMEA -3M(手动型)

160

40

20

12×2.5×2.6

YNPMEA -3A(自动型)

160

40

20

12×2.5×2.6

注:表中产量乳化沥青指沥青含量>65%的乳化改性沥青,改性沥青是指高含量SBS(8% -12%)的改性沥青。

三、技术优势:

1 、全套液位、温度和压力控制元件,电器设备均配有过载保护,液位有高低位声光报警和防溢位急停泵功能,方便操作人员随时观察,确保不会溢罐;电脑自动检测阀门开关状态,可观察压力,防止泵憋压,保护设备,避免烫伤操作人员,防止安全事故发生,更利于安全操作。

2、上料器称重系统、沥青管道有流量计可远传至控制室电脑显示,螺旋送料器、沥青泵及胶体磨均配有变频器控制,依据生产需要通过变频器和电脑工控程序自动调节电机转速和进料速率保障配比精确,减少启动电流,更好保护设备。

3、对尾气进行净化处理,环保排放,实现环保生产。

4、独有的改性沥青稳定剂,有效解决储存稳定性,确保改性沥青贮存稳定性。

5、泵和磨连续运行,生产过程连续,无需频繁启动沥青泵和胶体磨,真正实现不间断生产,有手动/自动一体和手动两种控制模式。

6、生产完成后,所有沥青管线均可用压缩空气吹扫清空,下次生产时可大大缩短预热时间甚至不预热便可直接生产,节约燃料,提高生产效率。也可用空气吹扫管线,判断管线通闭状态,设备启动更安全。

7、可据用户需要加工定制,所有型号均预留有外接接口,可扩展其功能及产量,既可固定式建厂生产也可移动式现场生产。一机实现SBS改性沥青和乳化改性沥青生产,减少用户二次投资。

8、通过采用胶体磨,可提高生产效率、降低生产温度、增加改性沥青储存及运输稳定性。将沥青和皂液乳化成稳定的乳化沥青体系。

9、 PLC控制界面

1)生产设备上采用可编程自动化控制,实现生产工艺流程自动化、精确化、图形化控制。

2)采用组态软件动态显示生产过程中各个设备运行状态,实现沥青生产过程实时监控,随时根据改性沥青生产要求调整阀门开闭、泵电机和磨电机转速,保证了产品质量

3)工艺配方、时间、参数等生产参数方便设置,用户在上位机图形界面中输入相关数据,整体设备系统自动调整实现。

四、节能优势:- 整机功率仅103KW,与同等产量机型相比,改性沥青一次过磨成功,胶体磨电机功率仅55KW,每小时约少耗电能100--160KW。

- 采用浓缩聚合物沥青一次过磨后稀释的生产工艺,显著节约沥青加热成本。

- 生产罐和改性沥青成品罐均配置专业定做的强剪切功能的高速搅拌器,不仅具有发育、贮存功能,而且能在3-8小时内生产出小批量(5--40吨)聚合物改性沥青,无需加热整套设备,只加热成品罐或生产罐即可,显著节约燃料消耗。

- 生产罐、改性沥青成品罐和管线加热系统均为并联独立控制,避免了其它机型串联设计空罐加热的诸多弊病,不但节约燃料消耗,更利于保护设备及产品。

- 专有设计制造的沥青升温罐,利用导热油和烟道排管同时升温沥青,节约燃料、升温快。

- 配置管线吹扫装置,每次启动设备无需长时间提前加热,节约燃料。

五、改性及乳化沥青一体设备生产工艺流程图

六、设备配置和工艺的可行性

1)乳化SBS改性沥青生产对设备性能的要求

(1)乳化SBS改性沥青的SBS改性沥青内聚力大、粘附强度高,较普通乳化沥青设备需要胶体磨的输入功率大和剪切能力强。

(2) 沥青粘度:普通乳化设备的胶体磨的乳化能力只能适应沥青动力粘度约为200cst(140℃时),而乳化SBS改性沥青的SBS改性沥青动力粘度约为600cst(140℃时),300cst(165℃时),较普通乳化沥青设备需要胶体磨的输入功率大和剪切能力强。

(3)沥青温度:a)、普通乳化沥青生产:沥青的粘度随温度的升高而降低,每升高12℃,其动力粘度约下降一倍,为防止乳化沥青生产时温度过高造成水分过多汽化蒸发而破乳,一般控制胶体磨出口乳化沥青成品温度应小于85℃;以AH-70为例,一般把基质沥青加热至约140℃(动力粘度约为200cst),皂液加热至约35℃;乳化沥青成品中沥青含量按60%计,胶体磨出口成品温度为:T=(0.5×60×140+40×35)/(0.5×60+40)=80℃;b)、乳化SBS改性沥青的SBS改性沥青140℃时动力粘度约为600cst,165℃时SBS改性沥青动力粘度约为300cst,皂液加热至约35℃;乳化沥青成品中沥青含量按60%计,胶体磨出口成品温度为:T=(0.5×60×165+40×65)/(0.5×60+40)=151℃;乳化沥青成品已达到沸腾温度,只能采用特殊工艺控制其破乳,较普通乳化沥青设备需要胶体磨的输入功率大和剪切能力强,需要设备配置高效能的降温装置。

(4)沥青含量:普通乳化沥青的沥青含量一般为50%,而乳化SBS改性沥青的沥青含量一般为65%,较普通乳化沥青设备需要胶体磨的输入功率大和剪切能力强,

(5)生产温度:因生产乳化沥青要加酸,所以胶体磨材料要选用不锈钢材质,但不锈钢材料在高温下会发粘和硬度降低,其剪切能力会大大降低,胶体磨的材质及构造成为设备的关键核心,较普通乳化沥青设备需要胶体磨的材质及构造能满足高温条件下耐腐蚀同时硬度高。

(6)乳化沥青温度的控制:沥青温度过低,动力粘度过大,会造成胶体磨负荷过重不能乳化;温度过高又会汽化破乳,因此需增加降温装置,保证出口温度在85℃以下;

(7)乳化沥青胶体磨出口压力的控制:根据压力增大,沸点提高原理,整个系统中还应保证适当压力,防止乳化沥青在进入冷却装置前汽化破乳;根据文丘里效应整个系统中不能出现90°折弯,以防止背部负压区汽化破乳。

(8)成品贮存:乳化SBS改性沥青的存放和搅拌与普通乳化沥青也有很大差别。

(9)设备控制系统:需要更精确的控制介质温度、泵和磨进出口压力、沥青和皂液流量、成品的出口温度和泄压方式。

(10)原材料选择:需要专门的乳化剂,对SBS选择也更加严格,还需添加各种助剂来平衡基质沥青各组分。

济南一诺公路技术有限公司采用具有独特内齿专利设计的高速剪切式胶体磨,专利设计的工艺流程,集多年实践经验进行设备配置和工艺设计,是国内外极少几个真正拥有乳化SBS改性沥青生产技术和设备制造能力的厂家之一。

改性沥青和乳化改性沥青一体设备:主机生产能力为改性沥青每小时20吨,乳化改性沥青每小时12吨,可生产超高含量的改性乳化沥青(SBS含量≥4%,沥青含量≥65%);各系统均能满足。

2)改性沥青和乳化改性沥青一体设备电能设计

设备中主机、发育罐和输送系统等用电设备总功率为103KW,建议预留150KVA变压器容量。

3)改性沥青和乳化改性沥青一体设备热能设计

现场提供的基质沥青温度一般约为120℃,而合适的生产温度约为185℃,按每小时生产量20吨计,加上保温、散热等因素,需提供热源:

Q=0.5×20000×(185-120)×1.5÷10000=97.5万大卡

(1)如采用换热器对沥青升温,改性沥青设备配备100万大卡/小时导热油炉,能满足生产需要。

(2)如采用快速升温罐对沥青升温,一个快速升温罐自身相当于80万大卡的导热油炉热能,改性沥青设备再配备40万大卡/小时导热油炉,能满足生产需要。